Koncern LANXESS, producent specjalistycznych środków chemicznych, rozszerza swoją nową linię poliamidów 6 Durethan P o dwa wzmocnione warianty, które można wykorzystać między innymi jako tańszą alternatywę dla materiałów na bazie poliamidu 66. Durethan BKV50PH2.0 i Durethan BKV60PH2.0EF zawierają odpowiednio 50% i 60% krótkich włókien szklanych w masie. Litera „P” w nazwie produktu oznacza „Performance” (wydajność) i odnosi się do wysokiej odporności na zmęczenie materiału pod wpływem wibrujących obciążeń. Dzięki niej te gatunki materiałów są kilka razy bardziej odporne na cykliczne obciążenia mechaniczne niż standardowe produkty o tej samej zawartości włókien szklanych. Ewentualne zastosowania obejmują elementy podporowe w modułach elektrycznych i elektronicznych akumulatorów samochodów elektrycznych, miski olejowe, moduły filtra oleju, zaślepki, konstrukcje nośne silnika i podwozia, tłoki amortyzatora i siedziska foteli do samo¬chodów osobowych. W dziedzinie inżynierii mechanicznej nowe materiały nadają się do produkcji części znajdujących się pod dużym obciążeniem dynamicznym takich jak koła zębate.

Zastępowanie poliamidu 66 przy zachowaniu niskiej wagi

Mechaniczne własności obu materiałów termoplastycznych o wysokim module sprężystości są na wysokim poziomie, podobnym do tego, jaki reprezentują porównywalne materiały z poliamidu 66.

– W związku z tym obie innowacje produktowe postrzegamy jako wydajne pod względem kosztów alternatywy dla związków poliamidu 66, które ostatnio znacznie zdrożały z powodu ograniczonej dostępności – wyjaśnia dr Thomas Linder, ekspert w dziedzinie rozwoju produktów Durethan. Testy przeprowadzone przez koncern LANXESS pokazały, że możliwe jest wykorzystywanie wariantów produktów o tej samej zawartości włókien szklanych, a zatem o tej samej gęstości, jako zamienników, dzięki czemu waga części się nie zmienia.

Na międzynarodowych targach Fakuma branży przetwarzania tworzyw sztucznych, które odbyły się w październiku 2018 roku, koncern LANXESS zaprezentował pierwsze produkty z nowej serii: Durethan BKV30PH2.0, BKV35PH2.0, BKV40PH2.0 i Durethan BKV130P. Zawartość włókna szklanego w tych materiałach wynosi między 30% a 40%. Możliwe zastosowania obejmują moduły poboru powietrza i filtrów oleju do samochodów, a także odporne na obciążenia obudowy nośne do elektronarzędzi. Modyfikowany elastomerami Durethan BKV130P jest szczególnie odporny na uderzenia i nadaje się między innymi do zamków w meblach. Wszystkie cztery gatunki są również odpowiednimi zamiennikami dla poliamidu 66.

Lepsza wytrzymałość na rozciąganie przy wyższych temperaturach

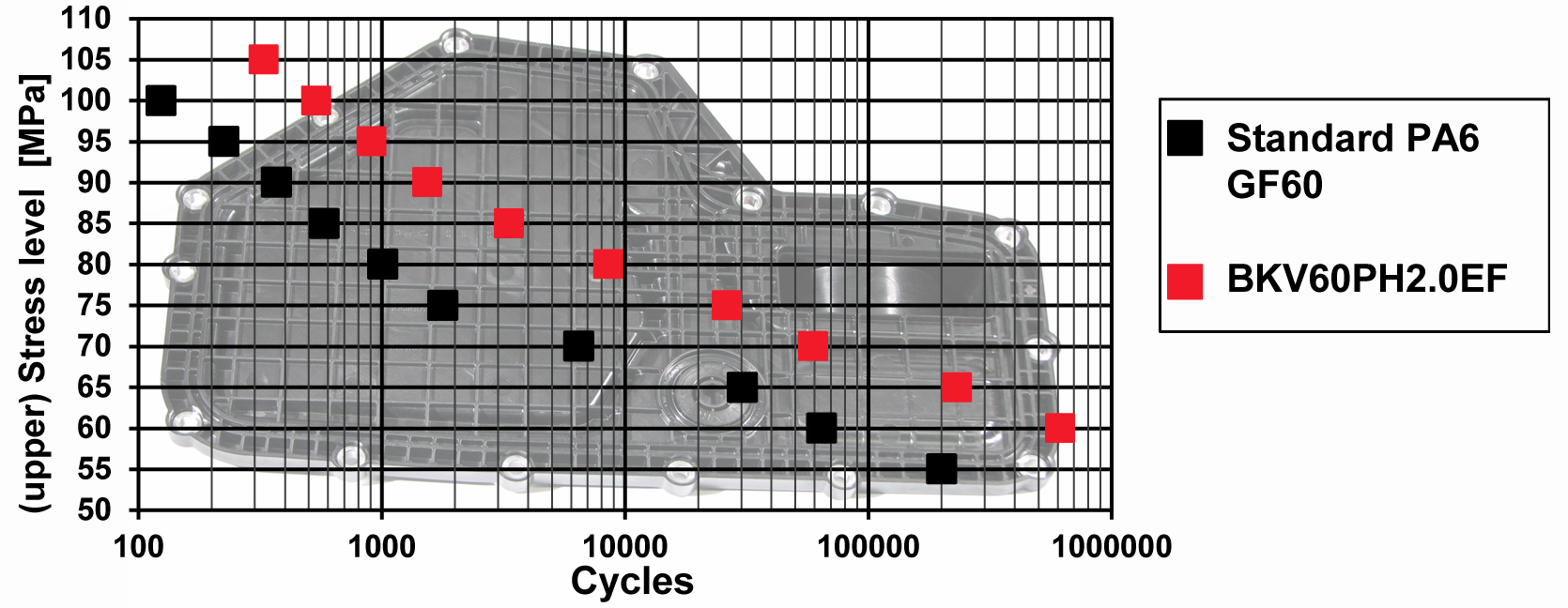

Podobnie jak inne produkty z tej samej serii dwa nowe, wzmocnione materiały charakteryzują się lepszymi właściwościami mechanicznymi i strukturalnymi. – Na przykład ich wytrzymałość na rozciąganie jest wyższa niż standardowych wariantów poliamidu 6 o tej samej zawartości włókien szklanych – mówi dr Thomas Linder. Aby ocenić właściwości nowych materiałów pod wpływem wibrującego obciążenia, koncern LANXESS opracował w ramach usług HiAnt specjalne badania na zmęczenie materiału, które opierają się na standardowym badaniu Wöhlera. Pokazały one, że przy obciążeniu poprzecznym o wartości 65 MPa okres eksploatacji materiału Durethan BKV50PH2 jest około ośmiu razy dłuższy niż standardowego poliamidu 6 o tej samej zawartości włókien szklanych. W ramach analogicznego porównania Durethan BKV60PH2.0EF charakteryzuje się około dziesięć razy dłuższym okresem eksploatacji.

Jednocześnie Durethan BKV60PH2.0EF charakteryzuje się bardzo wysoką płynnością (na co wskazuje oznaczenie „EF” z angielskiego „easy-flowing”). W związku z tym ten materiał termoplastyczny bardzo łatwo poddaje się obróbce pomimo wysokiej zawartości włókien szklanych. Jego płynność jest wysoka, zbliżona do płynności poliamidu 6 o zawartości włókna szklanego między 30% a 35%.

HiAnt – usługi dla klientów aż po uruchomienie produkcji

Usługi, dzięki którym koncern LANXESS wspiera swoich partnerów projektowych w trakcie procesu opracowywania części wykorzystywanych w warunkach wysokich obciążeń wibrujących, obejmują szeroki zakres testów. – Sprzęt, jakim dysponujemy w naszym centrum badań wibracyjnych, pozwala na przeprowadzanie wszystkich aktualnych testów badających odporność części samochodowych na zmęczenie materiału – wyjaśnia dr Thomas Linder. Usługi dla klientów obejmują również badania progowego obciążenia dla części układów chłodzenia oraz testy dotyczące zmian ciśnienia i spalania w kolektorze wlotowym.

Wszystkie te usługi są częścią pakietu HiAnt. W ramach tej marki, koncern LANXESS korzysta ze swojego specjalistycznego know-how z dziedziny inżynierii i rozwoju części z materiałów termoplastycznych.

Rys. 1

Wynik badania na zmęczenie materiału prowadzonego w ramach LANXESS HiAnt, pokazuje, że Durethan BKV60PH2.0EF jest częściowo bardziej odporny na cykliczne obciążenia mechaniczne niż standardowy produkt o tej samej zawartości włókna szklanego.