„Przybliżona seria demonstracyjna przechodzi wszystkie testy mechaniczne i termiczne, które są istotne dla takich obudów. Ponadto opracowano m.in. rozwiązania w zakresie zarządzania ciepłem i szczelności obudowy. Wszystko to dowiodło technicznej wykonalności tych elementów bezpieczeństwa, które są złożone i podlegają wysokim obciążeniom”, wyjaśnia dr Christopher Hoefs, kierownik projektu e-Powertrain w firmie LANXESS. Obecnie prototyp obudowy jest testowany na drodze w pojeździe testowym, aby zweryfikować jego przydatność do codziennego użytku. „Obecnie wspólnie z producentami samochodów zajmujemy się pierwszymi projektami rozwoju produkcji seryjnej, aby wdrożyć nową technologię do produkcji seryjnej”, wyjaśnia Felix Haas, dyrektor ds. rozwoju produktu w Kautex Textron.

Mniejszy ślad węglowy

„Wyliczenia wykazały, że ślad węglowy obudowy z tworzywa sztucznego jest o ponad 40 procent mniejszy w porównaniu z aluminiową konstrukcją. Niższe zużycie energii w produkcji poliamidu 6 w porównaniu z metalem, a także inne czynniki – takie jak rezygnacja z czasochłonnego katodowego malowania zanurzeniowego w celu zapobiegania korozji w przypadku zastosowania stali – pomagają zminimalizować ślad węglowy” – mówi Hoefs. Konstrukcja elementów termoplastycznych ułatwia również recykling obudowy w porównaniu z materiałami termoutwardzalnymi, takimi jak na przykład mieszanki do formowania arkuszy (SMC).

Wysoce trwały, odporny na zewnętrzne źródła ognia

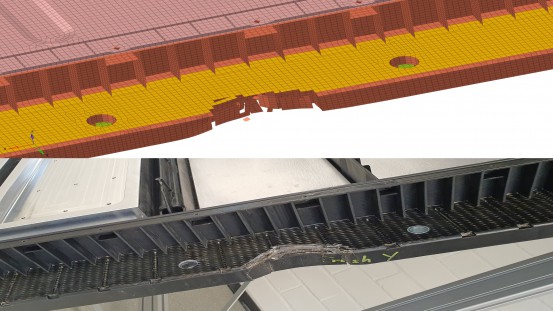

Testy demonstratora technologii zostały przeprowadzone zgodnie z uznanymi na całym świecie normami dla pojazdów elektrycznych zasilanych bateriami, takimi jak ECE R100 Europejskiej Komisji Gospodarczej lub chińską normą GB 38031. Wielkoformatowa obudowa wykonana w całości z tworzywa sztucznego, 1400 milimetrów zarówno na długości, jak i szerokości, potwierdziło swoją wydajność we wszystkich odpowiednich testach. Na przykład spełnia wymagania mechanicznego testu wstrząsów, który jest używany do badania zachowania elementu w przypadku silnych wstrząsów, oraz testu zgniatania, którego twórcy używają do badania odporności obudowy akumulatora w przypadku powolna deformacja. Wyniki testów upadku i wibracji również były pozytywne, podobnie jak wyniki testu uderzenia dna. Ten test sprawdza stabilność baterii, które w większości znajdują się w podłodze pojazdu, w przypadku kontaktu konstrukcji pojazdu z podłożem lub uderzeniami dużych kamieni. „Wszystkie wyniki testów potwierdzają wcześniejsze symulacje i obliczenia. Krytyczna awaria obudowy z tworzywa sztucznego nie wystąpiłaby w żadnym z przypadków obciążenia”, wyjaśnia Haas. Demonstrator udowodnił również swoją odporność na zewnętrzne źródła ognia pod pojazdem zgodnie z normą ECE R100 (pożar zewnętrzny).

Niższa waga, niższe koszty produkcji

Demonstrator został opracowany w oparciu o aluminiową obudowę akumulatora średniej wielkości pojazdu elektrycznego i przeznaczony do masowej produkcji. Jest produkowany w jednoetapowym procesie formowania tłocznego przy użyciu mieszanki do formowania na bazie mieszanki poliamidu 6 Durethan B24CMH2.0 firmy LANXESS i nie wymaga żadnych dodatkowych przeróbek. Obszary, które mogą spowodować zderzenia są specjalnie wzmocnione lokalnie umieszczonymi półfabrykatami wykonanymi z kompozytu Tepex dynalite 102-RGUD600 wzmocnionego ciągłym włóknem, na bazie poliamidu 6 . W porównaniu z aluminiową konstrukcją, oszczędność masy wynosi około 10 procent, co jest korzystne dla zasięgu, a tym samym dla śladu węglowego pojazdu. Integracja funkcji – takich jak łączniki,