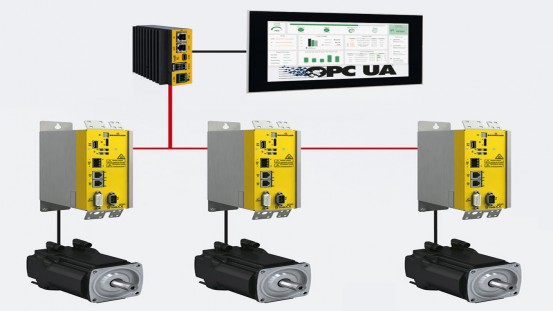

Dzięki nowej funkcji zużycie energii każdej osi może być określane na cykl. Pomiar energii odbywa się autonomicznie i w czasie rzeczywistym w zastosowanych serwonapędach Baumüller b maXX. W nadrzędnej funkcji PLC w konwerterze b maXX moduł oprogramowania analizuje przesłane wartości pomiarowe, a następnie oblicza m.in. rzeczywiste zużycie energii na oś oraz na wszystkie osie. Wartości są następnie wyświetlane w wizualizacji maszyny. Alternatywnie na desce rozdzielczej wyświetlane są również wyniki pomiarów, które są bezpośrednio przesyłane z konwertera b maXX za pośrednictwem otwartych interfejsów IoT, takich jak OPC UA.

Dzięki nowej funkcji oprogramowania Smart Energy Monitoring Baumüller prezentuje teraz rozwiązanie do inteligentnego monitorowania energii maszyn i systemów. Dzięki tej funkcji zużycie energii poszczególnych zleceń produkcyjnych może być przejrzyście rejestrowane, a następnie optymalizowane na podstawie wartości referencyjnej. Pomiar referencyjny służy również jako wartość początkowa do wykrywania pogorszenia energii w procesie produkcyjnym. Na podstawie tych wartości można następnie ustawić progi ostrzegawcze i błędy.

Oprogramowanie jest ładowane bezpośrednio do serwomechanizmu, dzięki czemu można je łatwo doposażyć. Zużycie energii jest rejestrowane bezpośrednio przez inteligentny napęd. Oszczędza to dodatkowe koszty czujników zewnętrznych i zmniejsza ilość wymaganego okablowania.

Przejrzystość od każdej osi do całego systemu

Dla producenta maszyny lub użytkownika końcowego funkcja ta oferuje następujące możliwości:

- Optymalizacja cyklu maszyny zmniejsza zużycie energii przez maszynę i odpowiednio indywidualnych odbiorców energii w maszynie à Niższe koszty produkcji/energii podczas pracy

- Optymalizacja cyklu maszyny pod kątem wykorzystania energii w łączu DC à Niższe koszty produkcji/energii podczas eksploatacji

- Reprezentacja zużycia energii na część à Ułatwia i usprawnia kalkulację kosztów produkcji

- Pogorszenie zużycia energii (np. rosnące zużycie mechaniczne) jest wykrywane automatycznie na podstawie regulowanych progów ostrzegawczych i błędów à Konserwację w celu zwiększenia dyspozycyjności maszyny można zaplanować i przeprowadzić w sposób zoptymalizowany pod względem kosztów

- Możliwe interfejsy do kompleksowych systemów pomiaru energii à Przejrzystość zużycia energii całej maszyny

- Można generować kluczowe dane specyficzne dla maszyny à Lepsza optymalizacja procesu, w tym monitorowanie

- Przejrzystość zużycia energii à Pomaga w określeniu śladu węglowego produktu (PCF)

Funkcje oprogramowania

Funkcja oprogramowania Smart Energy Monitoring może być zastosowana w softdrivePLC konwertera Baumüller i obsługiwana przez jednostkę sterującą wyższego poziomu. Ta jednostka sterująca jest niezależna od producenta. Moduł w jednostce sterującej Baumüller pracuje z aktualnymi wartościami energii z przetworników, generuje odniesienie i może porównywać kolejne cykle z tym odniesieniem przy użyciu zdefiniowanych wartości progowych. Oprócz względnych zmian odniesienia, rzeczywiste wartości mogą być wyświetlane w wizualizacji.

Obliczane są następujące parametry:

- Przewidywane zużycie energii na cykl

- Rzeczywiste zużycie energii przez napęd na cykl

- Rzeczywiste zużycie energii przez napęd na zamówienie

- Porównanie przewidywanego i rzeczywistego zużycia energii

Optymalizacja procesu w oparciu o efekty regeneracyjne

Aby wesprzeć produkcję w optymalizacji cyklu maszyny, oprogramowanie oblicza efekt regeneracyjny, zwany również „czynnikiem zieleni”. Dostarcza to informacji o potencjale optymalizacji procesu. Ta kluczowa wartość może zostać poprawiona poprzez zapewnienie, że proces bardziej optymalnie wykorzystuje energię odzyskaną w procesie hamowania. Na przykład, po wyhamowaniu jednej osi, kolejna oś może zostać ponownie przyspieszona energią obwodu pośredniego. Te metody pomiarowe pomagają operatorom maszyn przeprowadzać procesy produkcyjne z najwyższą możliwą efektywnością energetyczną.

Prewencyjna ochrona maszyny poprzez rutynę porównawczą

Nowa funkcja oprogramowania stale mierzy i dostosowuje zużycie energii przez maszynę. W przypadku pogorszenia się bilansu energetycznego i uzyskania wyższych wartości średnich można na tej podstawie przeprowadzić dalszą analizę. W ten sposób można natychmiast wykryć każde zużycie lub potrzebę konserwacji. Może to zapobiec zarówno wzrostowi kosztów energii, jak i nieplanowanym pracom konserwacyjnym oraz skróceniu czasu awarii, jednocześnie poprawiając dostępność maszyn. Wartości progowe dla komunikatów o błędach i ostrzeżeniach można ustawić indywidualnie.