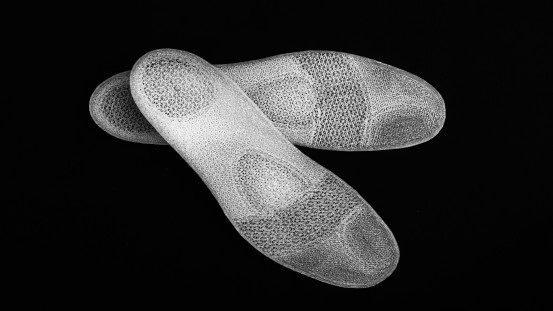

Doskonałe dopasowanie materiału termoplastycznego do wyzwań nieciągłej ekstruzji w druku 3D (FDM) umożliwia odwzorowanie w podeszwie makrostruktur o różnej gęstości, które z kolei są – również selektywnie – dostosowywane do bardzo indywidualnych potrzeb. W ten sposób miękkie obszary podeszwy o mniejszej gęstości wypełnienia mogą odciążyć i płynnie przepłynąć w inny obszar, który raczej mocno podtrzymuje i stabilizuje stopę o większej gęstości wypełnienia.

Zazwyczaj Elastollan® typy 85 Shore A (miękkie) i 95 Shore A (twarde) są stosowane we wkładkach ortopedycznych do podparcia całego szkieletu, ale także we wkładkach do butów sportowych, gdzie pożądana jest specjalna amortyzacja lub wsparcie obciążenia ze względu na zwiększona praca nóg. Otwarta struktura siatki materiału sprawia również, że podeszwa jest przewiewna.

Dzięki tak zwanemu wygładzaniu, tj. dzięki wytwarzaniu płynnych, liniowych przejść między dwoma obszarami twardości podeszwy, całkowicie unika się nieprzyjemnych twardych krawędzi, szerokość obszaru przejścia jest dostosowywana. To w pełni demonstruje pełną elastyczność aplikacji Elastollan ® .

Chodzenie po TPU robi różnicę

Produkcja podeszew butów z włókien TPU umożliwia całkowitą i kompleksową utylizację. W przeciwieństwie do dostępnych w handlu podeszew frezowanych wykonanych z materiałów piankowych, materiał można po prostu mechanicznie rozdrabniać, ponownie wytłaczać i granulować po cyklu użytkowania. Zużyte złoża łączone są z nadwyżką produkcyjną według rodzaju i w całości poddawane recyklingowi przez recyklera.

Dokonując wkładek na miarę, materiał jest masowo oszczędzany. Używany jest tylko ostateczny wymagany materiał. Dzięki temu nadwyżka produkcji jest prawie zerowa.

Zasadniczo możliwa jest również produkcja podeszew z termoplastycznego poliuretanu na bazie surowców odnawialnych.